Lexikon der Chemie: Reformieren

Reformieren, Reforming-Verfahren, ein Verfahren der Erdölverarbeitung mit dem Ziel der Strukturveränderung von Kohlenwasserstoffen ohne wesentliche Änderung der Molmasse des Einsatzproduktes. Man unterscheidet zwischen thermischem R. und katalytischem R. Heute haben nur noch die katalytischen Verfahren in einer Wasserstoffatmosphäre bei Drücken von 1 bis 5 MPa und Temperaturen um 500 °C Bedeutung. Ziel des R. ist 1) die Anhebung des Octanzahlniveaus des Einsatzproduktes, um so zu einem hochwertigen Vergaserkraftstoff zu gelangen, 2) die Bildung von Aromaten aus 5-Ring- und 6-Ring-Naphthenen.

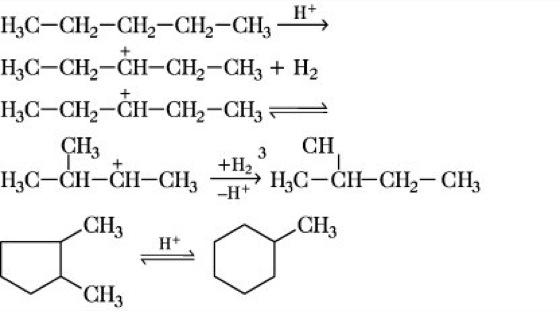

Während die Crackprozesse in erster Linie zur Erzeugung kleinerer Kohlenwasserstoffmoleküle aus hochsiedenden Erdölfraktionen eingesetzt werden, stehen beim R. die Isomerisierung, die Cyclisierung und die Dehydrierung von Kohlenwasserstoffen im Mittelpunkt.

1) Isomerisierung: z. B.

3) Dehydrierung: z. B.

Außerdem werden die im Eingangsprodukt vorhandenen Heteroverbindungen zu Schwefelwasserstoff, Ammoniak und Wasser abgebaut (Hydroraffination). Durch Gaswäscheverfahren müssen diese Verbindungen aus dem Kreislaufwasserstoff entfernt werden, da sie sich sonst im Kreislauf anreichern. Das Octanzahlniveau eines "straight-run-Benzins" von etwa 30 bis 50 Einheiten wir dabei auf 85 bis 95 Octanzahleinheiten angehoben. Das Abstreiferprodukt der Benzinreformierung ist ein wichtiges Ausgangsprodukt zur Gewinnung von Benzol, Toluol und den Xylenolen (BTX-Aromaten). Ebenfalls lassen sich aus dem Reformat Naphthalin die Trimethylbenzole und das Durol gewinnen.

Das wesentliche Merkmal des erstmalig 1939 in Deutschland angewendeten katalytischen R. ist das Arbeiten in mehreren (etwa drei bis sechs) hintereinandergeschalteten Reaktoren (Vollraumöfen) mit fest angeordnetem Katalysator und einem Wasserstoffkreislauf.

Der Prototyp der mit fest angeordnetem Katalysator arbeitenden Reforming-Prozesse ist der 1939/40 entwickelte DHD-Prozeß (Druck-Wasserstoff-Dehydrierung). Der Wasserstoff verzögert hierbei die Abscheidung der sich in Nebenreaktionen bildenden hochmolekularen Reaktionsprodukte am Katalysator, die ihn andernfalls rasch desaktivieren würden. Geringe Mengen derartiger Verbindungen, die sich trotzdem am Katalysator festsetzen und allmählich in Koks übergehen, werden durch Abbrennen des Katalysators mittels Luftsauerstoffs in regelmäßigen Zeitabständen entfernt (Regenerierung).

Als Katalysator wird dafür fast ausschließlich Platin auf Aluminiumoxid bzw. Platin auf Zeolithen eingesetzt. Rheniumzusätze bewirken eine Erhöhung der Lebensdauer des Katalysators.

Die Katalysatoren sind empfindlich gegen Schwefelverbindungen. Schwefelhaltige Einsatzprodukte müssen daher vor dem R. entschwefelt werden, was zweckmäßigerweise durch katalytische Hydrierung unter Verwendung des beim R. selbst frei werdenden Wasserstoffs geschieht.

Das L-Forming-Verfahren verwendet ebenfalls einen Pt-Katalysator, der in drei Reaktoren untergebracht ist (520 °C und 4 MPa).

Grundsätzlich ähnlich sind weitere, vorwiegend in den USA entwickelte Reforming-Verfahren, wie das Platforming-Verfahren (erstmaliger technischer Einsatz von Platinkatalysatoren), das Catforming-Verfahren, das Houdriforming-Verfahren, das Ultraforming-Verfahren und das Powerforming-Verfahren. Einige dieser Verfahren sind mit einem Reservereaktor (Swing-Reaktor) ausgestattet, der bei der Regenerierung des Katalysators, die reaktorweise erfolgt, in den Prozeß eingeschaltet wird, wodurch ein kontinuierlicher Betrieb der Gesamtanlage möglich ist.

Kombinierte Reforming-Verfahren, z. B. das Rexforming-Verfahren, bestehen aus einer Reforming-Anlage, der eine Extraktionsanlage zur Aromatengewinnung nachgeschaltet ist. Die nichtaromatischen Kohlenwasserstoffe werden in den Reforming-Prozeß zurückgegeben und dort nochmals umgesetzt. Man erhält auf diese Weise Aromaten und Benzine mit Octanzahlen von 98 bis 100.

Beim Iso-Plus-Verfahren sind katalytisches und thermisches R. miteinander gekoppelt; die beim rein thermischen Arbeiten anfallenden gasförmigen Alkene werden in einer weiteren Anlage katalytisch oligomerisiert, wodurch flüssige Kohlenwasserstoffe des Benzinsiedebereiches mit hoher Octanzahl entstehen. Das Gesamtprodukt des Iso-Plus-Verfahrens weist eine Octanzahl von über 100 auf.

Durch den Einsatz besonders acider Träger (z. B. Molekularsiebe) erreicht man eine Kombination von katalytischem R. und katalytischem Cracken. Bei Einsatz dieser Katalysatoren entstehen große Mengen C3- bis C5-Paraffine (LPG-Fahrweise, Abk. von Liquid-Petroleum-Gas-Fahrweise).

Wenn Sie inhaltliche Anmerkungen zu diesem Artikel haben, können Sie die Redaktion per E-Mail informieren. Wir lesen Ihre Zuschrift, bitten jedoch um Verständnis, dass wir nicht jede beantworten können.