Lithografie: Spiegel aus Nanoschichten

Chiphersteller setzen auf extrem kurzwelliges Ultaviolettlicht (EUV), um ihre Produkte weiter zu verkleinern. Diese Strahlung lässt sich aber nur noch mit spiegelnden Schichten fokussieren.

Die überträgt man das Layout eines Mikrochips auf den Halbleiterrohling, den so genannten Wafer, wenn die Transistoren und Leiterbahnen nur noch hundert Nanometer oder kleiner sind? Normalerweise werden dazu Masken – gewissermaßen die "Diavorlagen" mit den Abbildern der Transistoren und Leiterbahnen – auf die Siliziumscheibe projiziert, doch Beugung an deren Kanten begrenzt eine solche Abbildung: Die Auflösung kann nicht kleiner als die Wellenlänge des verwendeten Lichts sein, Strukturen, die näher beieinander liegen, werden nicht mehr getrennt abgebildet.

Noch vor wenigen Jahren sahen namhafte Chiphersteller die Lösung in der Röntgenlithografie mit ihren kürzeren Wellenlängen. Doch die dafür erforderlichen Masken erwiesen sich als zu teuer und zu wenig stabil, die Investitionskosten der Belichtungsmaschinen (fachlich "Stepper") als zu hoch. Inzwischen hat sich die so genannte Phasenlithografie in Verbindung mit ultraviolettem Licht von 193 Nanometer Wellenlänge durchgesetzt. Als würde ein Maler mit einem dicken Pinsel einen feinen Strich ziehen, lassen sich mit diesem Verfahren Chipstrukturen von neunzig Nanometer Breite fertigen; die Maske wird dabei über ein viele Zentner schweres Objektiv im Maßstab 4:1 verkleinert. Das Verfahren beruht auf einem raffinierten Trick: Auf der Maske werden zusätzliche Strukturen angelegt, an denen das Licht so gebeugt wird, dass es mit der Projektion von Kanten interferiert. Im Endeffekt wird deren Beugung zwar nicht verhindert, aber durch diese zusätzliche Maßnahme der Kontrast an den sonst unscharfen Bildern der Kanten verstärkt.

Neue Optiken für neue Wellenlängen

Doch um die Leistung von Mikrochips auch im nächsten Jahrzehnt in gewohntem Tempo zu steigern, peilen die Hersteller 35-Nanometer-Breiten an. Wieder lautet die Devise: kürzere Wellenlängen. Spätestens zum Ende dieses Jahrzehnts sollen Belichtungsmaschinen mit extremem UV-Licht von 13,5 Nanometer Wellenlänge arbeiten. Der "Pinsel" ist damit fein genug und der Umweg über die teuren Phasenschieber-Masken entfällt. Auch bei der EUV-Lithografie wird voraussichtlich im Maßstab 4:1 abgebildet, weil der sich in diesem Bereich als Industriestandard durchgesetzt hat.

"Damit können wir bis an die Grenzen der klassischen Mikroelektronik vorstoßen", glaubt Oliver Wolf, Leiter Technologie Beschichtungbei der Carl Zeiss SMT AG in Oberkochen. Doch während bei klassischen Wafersteppern das Licht durch Linsen von der Größe einer Tortenplatte fällt, muss man bei extremem UV-Licht mit Spiegeln arbeiten. "Unter 150 Nanometer Wellenlänge gibt es nämlich keine transparenten Materialien mehr", erklärt Peter Kürz, bei Zeiss für die Entwicklung der geeigneten Lithografiemaschinen verantwortlich. Der Strahlengang des Lichts ist dann aber viel komplizierter als bei einem Linsenobjektiv und gleicht einem Zickzackkurs, weil sich die sechs oder mehr Spiegel nicht im Weg stehen dürfen. Außerdem müssen die Substrate, auf denen die Schichten aufgedampft werden, asphärisch geschliffen werden, damit sie das Lichtbündel fokussieren und die Maske verkleinert abbilden.

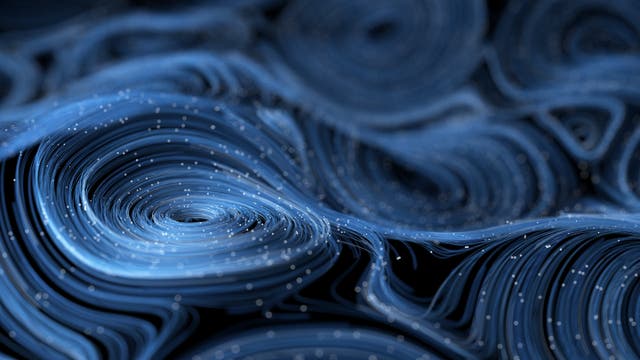

Bis vor wenigen Jahren gab es allerdings keine Spiegel, die genügend nutzbares Licht reflektieren. Wichtige Impulse lieferte die nationale EUV-Initiative, an der Carl Zeiss und mehrere Forschungsinstitute beteiligt sind, darunter auch der Lehrstuhl für Molekül- und Oberflächenphysik an der Universität Bielefeld. Dort entwickelt Ulrich Heinzmann seit 15 Jahren Spiegel, die aus Dutzenden von Schichten – so genannten Multilayern – bestehen. Die ultradünnen Lagen reflektieren das Licht nach dem Bragg-Prinzip: Wenn es unter einem bestimmten Winkel auf die Schichten trifft, schwingen die Lichtwellen hinter dem Spiegel in Phase und verstärken sich. Je nach Abstand der Ebenen wird aber nur eine genau definierte Wellenlänge durchgelassen – der Spiegel blockiert also gleichzeitig unerwünschte Lichtanteile. Das zwanzigköpfige Team in Bielefeld stellt Spiegel für Wellenlängen von drei bis zwanzig Nanometer her.

Nahe am theoretischen Limit

Die Fertigung erfolgt mittlerweile automatisch und mit sehr hoher Präzision. Im Ultrahochvakuum wird Schicht für Schicht aufgedampft. Immer zwei Lagen aus verschiedenem Material bilden ein Paar, dessen Dicke einer halben Lichtwellenlänge entspricht, zum Beispiel 2,8 beziehungsweise 4,2 Nanometer bei Molybdän-Silizium, das bei 13,5 Nanometer Wellenlänge zum Einsatz kommt. Weitere Materialpaarungen sind Wolfram-Silizium und Titan-Kohlenstoff. Die Rauigkeit einer solchen Lage darf dabei 0,1 Nanometer – die Größe eines Atoms – nicht überschreiten, jede neue Schicht wird deshalb mit Ionenstrahlen poliert.

Wenn die Spiegel Heinzmanns Labor verlassen, bestehen sie aus bis zu hundert Einzelschichten, die zusammen nahezu 70 Prozent des eingestrahlten Lichts reflektieren – theoretisch sind bis zu 74 Prozent möglich. Die restlichen 30 Prozent der Lichtenergie heizen das Substrat immer noch so stark auf, dass nur Trägermaterialien mit geringer thermischer Ausdehnung wie das Material Cerodur der Firma Schott in Frage kommen.

In Oberkochen, wo Zeiss ebenfalls mit der Beschichtung von Spiegeln begonnen hat, soll die Fertigung beschleunigt und automatisiert werden. Noch dauert das Beschichten eines Spiegels einen ganzen Tag – eine Nacht zum Erzeugen des Ultrahochvakuums von 10-9 Millibar und etwa sechs Stunden fürs Beschichten. Doch Qualität geht vor Schnelligkeit – Fehler bei der Herstellung wären verheerend, weil dann auch das Trägersubstrat ruiniert wäre. Die Platten müssen aufwendig geschliffen und poliert werden, bevor sie zum Beschichten gehen. Würde man die Fläche eines zehn Zentimeter großen Substrats auf die Fläche Deutschlands ausdehnen, dürfte die höchste Erhebung nur zwei Millimeter betragen. Wenn die Geräte in Serie gehen, werden die Spiegel fünfzig Zentimeter Durchmesser haben.

"Wir liegen bei der EUV-Lithografie eine Nasenspitze vor Japan", sagt Oliver Wolf stolz. Die holländische ASML, an die Zeiss seine Optiken für Waferstepper liefert, hält einen Marktanteil von über fünfzig Prozent, deutlich vor den beiden Konkurrenten Nikon und Canon. Wolf lobt neben der guten Förderpolitik des Bundes für eine "Technologie mit Weltbedeutung" vor allem die gute Zusammenarbeit mit den Forschungsinstituten. Partner von Zeiss bei der Beschichtungstechnologie ist neben dem Bielefelder Team von Ulrich Heinzmann das FOM-Institut für Plasmaphysik in Rijnhuizen, Holland, und das Radiometrielabor der Physikalisch-Technischen Bundesanstalt (PTB).

Auch mehrere Fraunhofer-Institute sind mit von der Partie, unter anderem das Institut für Werkstoff- und Strahltechnik in Dresden. Das IWS erprobt gerade das einzige produktionstaugliche Reflektometer für 13,5 Nanometer Wellenlänge in Europa, mit dem die Reflektivität der Schichten nach jedem Beschichtungsvorgang vermessen wird. Ein grüner Laserstrahl erzeugt aus Goldatomen ein Plasma, das EUV-Strahlung aussendet. Je nach Präzision reflektiert eine Schicht dieses Licht unterschiedlich gut. Die Kunst ist, das Bedampfen zu stoppen, bevor die Schicht zu dick wird.

Zusammen mit dem amerikanischen Lawrence Livermore National Laboratory hat das Zeiss-Team einen EUV-Belichter mit zwei Spiegeln erfolgreich getestet. Bis 2005 will man Chipherstellern Prototypen mit zehn Spiegeln zur Verfügung stellen, damit diese weitere Komponenten des Herstellungsprozesses entwickeln können. Noch vor 2010 sollen die EUV-Belichter in Serie gehen.

Aus: Spektrum der Wissenschaft 10 / 2003, Seite 83

© Spektrum der Wissenschaft Verlagsgesellschaft mbH

Schreiben Sie uns!

Beitrag schreiben