Modellansatz: TFP-Verfahren

Gudrun war in Dresden zu Gast am Leibniz Institut für Polymerforschung. Sie spricht dort mit Axel Spickenheuer und Lars Bittrich über deren Forschungsfeld, das Tailored-Fiber-Placement-Verfahren (TFP). Anlass des Treffens in Dresden war der Beginn einer gemeinsamen Masterarbeit.

Das Institut für Polymerforschung hat – zusammen mit Vorgängerinstitutionen – eine längere Geschichte in Dresden. Seit 1950 gab es dort ein Institut für Technologie der Fasern (als Teil der Akademie der Wissenschaften der DDR). Dieses wurde 1984 zum Institut für Technolgie der Polymere und nach der Gründung des Freistaates Sachsen schließlich am 1.1. 1992 neu als Institut für Polymerforschung Dresden e.V. gegründet. Seitdem wird dort auch schon an der TFP-Technologie gearbeitet. Seit 2004 gehört das Institut der Leibniz-Gemeinschaft an. Es ist damit der anwendungsnahen Grundlagenforschung verpflichtet.

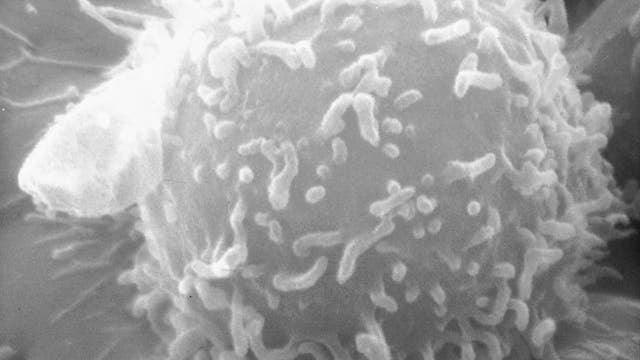

Ein wichtiges Thema im Haus ist Leichtbauforschung. Die TFP-Verfahren beinhalten Verstärkung von Geweben oder Thermoplasten durch feste Fasern aus z.B. Glas, Kohlenstoff und Aramiden. Diese Verstärkung kann man so aufbringen, dass sie in allen Richtungen gleich stark wirkt (isotrop) oder aber so, dass sich sehr unterschiedliche Materialeigenschaften bei Beanspruchung in unterschiedlichen Richtungen ergeben (anisotrop).

In den so entstehenden zusammengesetzten Materialien geht es darum, für die Bauteile Masse zu reduzieren, aber Steifigkeit und/oder Tragfähigkeit stark zu erhöhen. Besonderes Potential für Einsparungen hat die anisotrope Verstärkung, also die (teuren) Fasern genau so zu einzusetzen, wie es den berechneten Anforderungen von Bauteilen am besten entspricht. Das führt auf sehr unterschiedliche Fragen, die in der Forschungstätigkeit des Dresdner Instituts beantwortet werden. Sie betreffen u.a. die tatsächliche Herstellung an konkreten Maschinen, die Kommunikation zwischen Planung und Maschine, die Optimierung des Faserverlaufs im Vorfeld und die Prüfung der physikalischen Eigenschaften.

Die Verstärkungsstruktur wird durch das Aufnähen einzelner sogenannter Rovings auf dem Basismaterial erzeugt. Das Grundmaterial kann eine textile Flächenstruktur (Glasgewebe, Carbongewebe, Multiaxialgelege) oder für thermoplastische Verstärkungsstrukturen ein vernähfähiges Folienmaterial sein. Die Verstärkungsstrukturen werden durch die Bewegung des Grundmaterials mit Hilfe einer CNC-Steuerung und der gleichzeitigen Fixierung des Rovings mit Hilfe des Nähkopfes gefertigt. Um eine hohe Effektivität zu erhalten, können Verstärkungsstrukturen mit bis zu 1000 Stichen pro Minute hergestellt werden.

Für die Mathematik besonders interessant ist die Simulation und Optimierung der sehr komplexen Verbundstoffe. Um optimale Faseranordnungen umsetzen zu können, braucht es natürlich numerische Methoden und prozessorientierte Software, die möglichst alle Schritte der Planung und Herstellung automatisiert. Traditionell wurde oft die Natur zum Vorbild genommen, um optimale Verstärkungen – vor allem an Verzweigungen – nachzuahmen. Hier gibt es einen Verbindung nach Karlsruhe ans KIT, denn Claus Mattheck hat hier über viele Jahrzehnte als Leiter der Abteilung Biomechanik im Forschungszentrum Karlsruhe richtungsweisend gearbeitet und auch mit dem Institut für Polymerforschung kooperiert.

Ein weiterer Ansatz, um gute Faserverläufe zu konstruieren ist es, die Hauptspannungsverläufe (insbesondere 1. und 2. Hauptspannung) zu berechnen und das Material entsprechend zu verstärken. Dies ist aber für die komplexen Materialien gar nicht fundiert möglich.

Eine der derzeit wichtigsten Problemstellung dabei ist die hinreichend genaue Modellbildung für eine Finite Elemente Analyse (FEA). Erst dadurch lassen sich exakte Vorhersagen zum späteren Bauteilverhalten bzgl. Steifigkeits- und Festigkeitsverhalten treffen. Besonders schwierig sind dabei

- die Berücksichtigung der lokal variablen Dicken im FE-Modell bzw.

- die genaue Wiedergabe der lokalen Faserorientierung darin.

Vorzeigebeispiele für die Leistungsfähigkeit der Technologie sind die Fenster des Airbus und ein sehr leichtgewichtiger Hocker (650g), der bis zu 200 kg Last tragen kann und auch noch schick aussieht. Er wurde inzwischen in vielen technischen Ausstellungen gezeigt, z.B. im Deutschen Museum München.

Mit Hilfe der am Institut entwickelten Softwaretools EDOPunch und AOPS (nach der Kommerzialisierung wurden daraus die Produkte EDOpath und EDOstructure der Complex Fiber Structures GmbH) ist es nun möglich, ausgehend von einem nahezu beliebigen TFP-Stickmuster, 3D-FEA-Simulationsmodelle zu erstellen, die in einem makroskopischen Maßstab sowohl die lokale Dickenkontur (sozusagen den Querschnitt) als auch die lokale Faserorientierung entsprechend abbilden können. Erste Ergebnisse zeigen, dass sich hierdurch sehr gut das Steifigkeitsverhalten solcher variabelaxialer Faserverbundbauteile berechnen lässt. Neben dem Vorgehen zum Erstellen entsprechender Simulationsmodelle wird anhand verschiedener experimentell ermittelter Bauteilkennwerte die Leistungsfähigkeit des verwendeten Modellansatzes immer wieder demonstriert.

Die Weiterentwicklung dieser Software geht über die Ziele des Instituts für Polymerforschung hinaus und wird seit März 2013 in der Ausgründung Complex Fiber Structures erledigt. Ziel ist es, allen Ingenieuren die mit Faserverbünden arbeiten, sehr einfach handhabbare Tools zur Planung und Entwicklung zur Verfügung stellen zu können. Es gibt hierfür sehr unterschiedliche typische Nutzungsfälle. Im Gespräch geht es z.B. darum, dass Löcher in klassischen Bauteilen regelmäßig zu starken Festigkeitseinbußen führen. Allerdings kann man sehr oft nicht auf Löcher im Bauteil verzichten. TFP-Lösungen können aber so umgesetzt werden, dass im Verbundmaterial die Festigkeitseinbuße durch Löcher nicht mehr vorhanden ist. Damit Ingenieure diesen Vorteil für sich nutzen können, brauchen sie aber gute Software, die ihnen solche Standardprobleme schnell zu lösen hilft, ohne sich erst in den ganzen Hintergrund einzuarbeiten.

Axel Spickenheuer hat Luft-und Raumfahrttechnik an der TU Dresden studiert und arbeitet seit 2005 am Institut für Polymerforschung. Seit vielen Jahren leitet er die Gruppe für Komplexe Strukturkomponenten und hat 2014 zum Thema TFP-Verfahren promoviert.

Lars Bittrich hat an der TU Dresden Physik studiert und zu Quantenchaos promoviert. Dabei hat er schon viel mit numerischen Verfahren gearbeitet. Seit Ende 2010 ist er Mitglieder von Axels Gruppe.

Literatur und weiterführende Informationen

- L. Bittrich e.a.: Buckling optimization of composite cylinders for axial compression: A design methodology considering a variable-axial fiber layout more. Composite Structures 222 (2019) ID110928

- L. Bittrich e.a.: Optimizing variable-axial fiber-reinforced composite laminates: The direct fiber path optimization concept more. Mathematical Problems in Engineering (2019) ID 8260563

- A. Spickenheuer: Zur fertigungsgerechten Auslegung von Faser-Kunststoff-Verbundbauteilen für den extremen Leichtbau auf Basis des variabelaxialen Fadenablageverfahrens Tailored Fiber Placement Promotionsschrift TU Dresden, 2014.

Podcasts

- H. Benner, G. Thäter: Formoptimierung, Gespräch im Modellansatz Podcast, Folge 212, Fakultät für Mathematik, Karlsruher Institut für Technologie (KIT), 2019.

- M. An, G. Thäter: Topologieoptimierung, Gespräch im Modellansatz Podcast, Folge 125, Fakultät für Mathematik, Karlsruher Institut für Technologie (KIT), 2017.

- A. Rick, S. Ritterbusch: Bézier Stabwerke, Gespräch im Modellansatz Podcast, Folge 141, Fakultät für Mathematik, Karlsruher Institut für Technologie (KIT), 2017.

- P. Allinger, N. Stockelkamp, G. Thäter: Strukturoptimierung, Gespräch im Modellansatz Podcast, Folge 053, Fakultät für Mathematik, Karlsruher Institut für Technologie (KIT), 2015.

Wenn Sie inhaltliche Anmerkungen zu diesem Artikel haben, können Sie die Redaktion per E-Mail informieren. Wir lesen Ihre Zuschrift, bitten jedoch um Verständnis, dass wir nicht jede beantworten können.