Lexikon der Chemie: Hydroraffination

Hydroraffination, ein Verfahren der Erdölverarbeitung zur Entfernung von Olefinen, Schwefel-, Sauerstoff- und Stickstoffverbindungen aus Erdölfraktionen durch katalytische Hydrierung. Die H. wird in der Gasphase, in der Flüssigphase (Maische-Verfahren) oder in der Rieselphase in Gegenwart eines Hydrierkatalysators bei Temperaturen bis 450 °C und Wasserstoffdrücken zwischen 2 und 20 MPa in einem Vollraumofen durchgeführt (Abb.). Zielstellungen der H.:

1) Vorbehandlung von Einsatzprodukten für katalytische Verfahren, z. B. Reformieren. Bevor das Schwerbenzin dem Reformer zugeführt wird, müssen die Stickstoff-, Schwefel- und Sauerstoffverbindungen entfernt werden.

Reaktionen:

R1-S-R2 + 2 H2 → R1H + R2H + H2S

R1-O-R2 + 2 H2 → R1H + R2H + H2O

(R1R2)N-R3 + 3 H2 → R1H + R2H + R3H + NH3

2) Qualitätsverbesserung von Fertigprodukten, z. B. Entschwefelung von Heizöl, Dieselkraftstoffen und Schmierölen.

3) Umwandlung von Reaktionsprodukten in Finalerzeugnisse, z. B. Herstellung von Vergaserkraftstoffkomponenten durch Hydrierung von Crackbenzin.

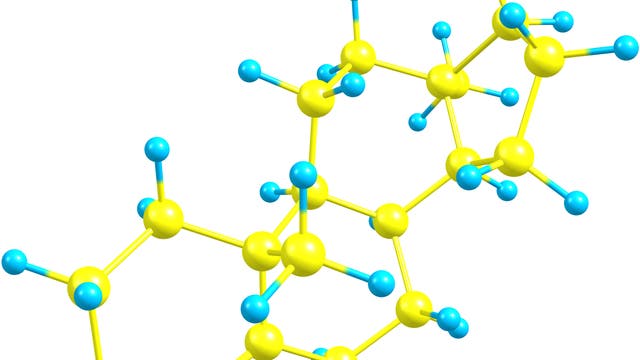

Hydroraffination. Abb.: Schematische Darstellung einer Anlage.

Besondere Bedeutung hat die H. für die Entschwefelung von Heizölen. Beim Verbrennen von schwefelhaltigem Heizöl, insbesondere von Rückstandsölen, wird Schwefeldioxid freigesetzt. Schwefeldioxid schädigt die Atmungsorgane des Menschen und verursacht große Schäden in Nadelholzwäldern. Mit den modernen Verfahren der H. gelingt es, den Schwefelgehalt der Rückstandsöle bis auf 0,5 % abzusenken. Als Katalysatoren für die H. werden Sulfide und Oxide des Nickels, Cobalts, Wolframs oder Molybdäns auf γ-Aluminiumoxid eingesetzt.

Die H. erfolgt vorzugsweise nach zwei Verfahren.

a) Hochdruckraffination. Beim TTH-Verfahren (Tieftemperaturhydrierung) werden Rohstoffe mit niedrigem Asphaltgehalt, wie Teere und Erdöle, in gemischter Flüssig- und Gasphase mit festem Katalysator einer raffinierenden Behandlung mit Wasserstoff unterzogen, wobei Asphalt und Harz in Kohlenwasserstoffe umgewandelt und Sauerstoff-, Schwefel- und Stickstoffverbindungen entfernt werden. Die hochmolekularen Anteile werden aufgrund der niedrigen Temperaturen nicht abgebaut, so daß man aus dem Raffinat neben geringen Benzinmengen Dieselöle, Schmieröle und Paraffine gewinnt. Man arbeitet bei Temperaturen von 280 bis 340 °C und mit 30 MPa Wasserstoffdruck. Als Katalysator wird Wolframsulfid oder Wolfram-Nickel-Sulfid auf Aluminiumoxid als Träger verwendet.

Mit denselben Rohstoffen, jedoch bei etwas höheren Temperaturen (340 bis 370 °C), arbeitet das MTH-Verfahren (Mitteltemperaturhydrierung). Endprodukte sind hierbei im wesentlichen Gasöl und Benzin. Als Katalysator dient reines Wolframsulfid.

b) Mitteldruckraffination. Bei der Mitteldruckraffination setzt man Destillations- und Crackprodukte aller Siedebereiche von Benzin bis zum Vakuumdestillat aus Erdölen, Schmierölen und Kohlen ein. Sie werden weitestgehend von störenden Verunreinigungen, wie Alkenen, Sauerstoff-, Schwefel- und Stickstoffverbindungen, befreit. Man arbeitet bei Temperaturen zwischen 200 und 430 °C, der Druck schwankt zwischen 0,3 und 7 MPa. Mit steigender Temperatur wird die Raffinationswirkung intensiver, gleichzeitig finden aber schon in geringem Maße Hydrocrackreaktionen statt. Als Kontakte haben sich besonders die Oxide des Molybdäns und Cobalts auf Tonerde als Träger, aber auch Nickel- und Wolframsulfide bewährt. Typische Verfahren dieser Art sind z. B. das Unifining-Verfahren und das Hydrofining-Verfahren, die in zahlreichen Abarten, die sich in ihren Prozeßbedingungen nur wenig voneinander unterscheiden, zur hydrierenden Raffination aller Erdölfolgeprodukte betrieben werden. Zu erwähnen ist ferner noch das Trickel-Verfahren (engl. to trickel ›rieseln‹), bei dem das Einsatzprodukt z. T. in flüssiger Form über den Katalysator geleitet wird. Beim Autofining-Verfahren kann man auf die Zufuhr von Fremdwasserstoff verzichten, da unter den gewählten Reaktionsbedingungen eine Wasserstoff liefernde Dehydrierung von Naphthenen zu Aromaten eintritt, so daß das Produkt gleichzeitig raffiniert und reformiert wird.

Zur Mitteldruckraffination ist ferner die Druckraffination von Rohbenzol zu zählen, das hierdurch von Verunreinigungen, insbesondere Thiophen, unter Umgehen der lästigen Schwefelsäurebehandlung befreit werden kann. Man arbeitet bei 400 °C mit Cobaltoxid-Molybdänoxid-Katalysatoren.

Wenn Sie inhaltliche Anmerkungen zu diesem Artikel haben, können Sie die Redaktion per E-Mail informieren. Wir lesen Ihre Zuschrift, bitten jedoch um Verständnis, dass wir nicht jede beantworten können.